A cinkacél rács bevonat vastagságát elsősorban az alábbi tényezők befolyásolják: az acélrács fémösszetétele, az acélrács felületi érdessége, a szilícium és foszfor aktív elemek tartalma és eloszlása az acélrácsban, az acélrács belső feszültsége, az acélrács munkadarab geometriai méretei, valamint az acélrács tűzihorganyzási folyamata. A jelenlegi nemzetközi és kínai tűzihorganyzás szabványok a lemez vastagsága szerint szakaszokra vannak osztva. A cinkbevonat átlagos vastagságának és helyi vastagságának el kell érnie a megfelelő vastagságot a cinkbevonat korróziógátló tulajdonságainak meghatározásához. Különböző vastagságú acélrács munkadaraboknál eltérő a termikus egyensúly és a cink-vas csere egyensúly eléréséhez szükséges idő, és eltérő a kialakult bevonat vastagsága is. A szabványban szereplő átlagos bevonatvastagság a fent említett horganyzási mechanizmuson alapuló ipari gyártási tapasztalati érték, a lokális vastagság pedig a horganyréteg vastagságának egyenetlen eloszlásának és a bevonat korrózióállóságára vonatkozó követelmények figyelembevételéhez szükséges tapasztalati érték. Ezért az ISO szabvány, az amerikai ASTM szabvány, a japán JS szabvány és a kínai szabvány némileg eltérő követelményeket támaszt a cinkbevonat vastagságára vonatkozóan, amelyek hasonlóak. A Kínai Népköztársaság GB B 13912-2002 tűzihorganyzási szabványának előírásai szerint. A tűzihorganyzott acélrács termékek horganyzott bevonatának szabványai a következők: 6 mm-nél nagyobb vastagságú tűzihorganyzott acélrácsok esetén a tűzihorganyzott acélrács átlagos cinkbevonatvastagsága 85 mikronnál nagyobb, a helyi vastagság pedig 70 mikronnál nagyobb. A 6 mm-nél kisebb és 3 mm-nél nagyobb vastagságú tűzihorganyzott acélrácsok esetén a tűzihorganyzott acélrács átlagos cinkbevonatvastagságának 70 mikronnál nagyobbnak, a helyi vastagságnak pedig 55 mikronnál nagyobbnak kell lennie. A 3 mm-nél kisebb és 1,5 mm-nél nagyobb vastagságú tűzihorganyzott acélrácsok esetén a tűzihorganyzott acélrács átlagos cinkbevonat-vastagsága 55 mikronnál nagyobb, a helyi vastagság pedig 45 mikronnál nagyobb legyen.

A tűzihorganyzás bevonatvastagságának szerepe és hatása

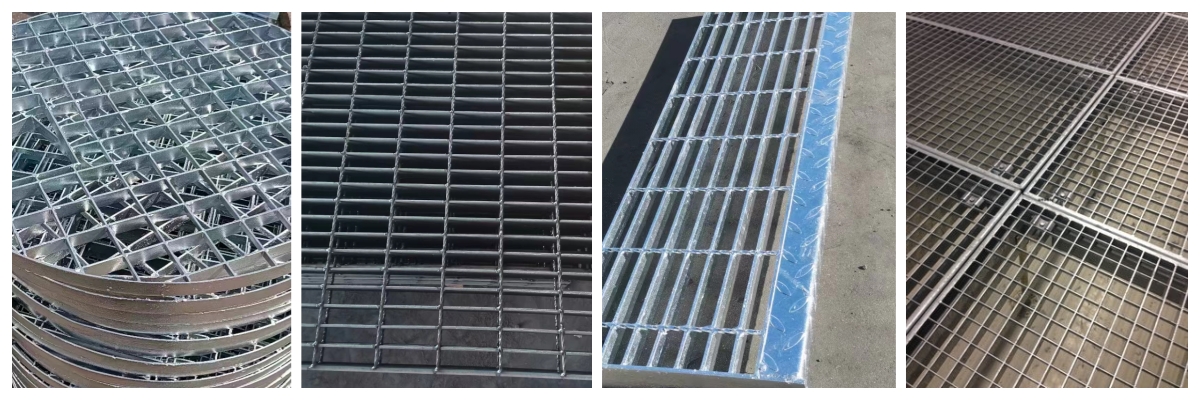

Az acélrácson lévő tűzihorganyzott bevonat vastagsága meghatározza az acélrács korrózióállóságát. A felhasználók választhatnak a szabványosnál nagyobb vagy kisebb horganyrétegvastagságot. A 3 mm-nél kisebb sima felületű vékony acélrácsok ipari gyártása során nehéz vastagabb bevonatot előállítani. Ezenkívül a cinkbevonat vastagsága, amely nem arányos az acélrácslemez vastagságával, befolyásolja a bevonat és az aljzat közötti kötési szilárdságot, valamint a bevonat megjelenési minőségét. A túl vastag bevonatfelhő miatt a bevonat durvának tűnik, és könnyen leválhat. A bevonatos acélrács nem viseli el az ütközést a szállítás és a szerelés során. Ha az acélrács alapanyagaiban több aktív elem, szilícium és foszfor van, akkor az ipari termelésben is nagyon nehéz vékonyabb bevonatot nyerni. Ennek az az oka, hogy az acélban lévő szilíciumtartalom befolyásolja a cink és vas közötti ötvözetréteg növekedési módját, aminek következtében a (, fázisú cink-vas ötvözet réteg gyorsan növekszik, és (a bevonat felületére, ami érdes és fénytelen bevonatfelületet eredményez, gyenge tapadású szürke bevonatot képez. Ezért, ahogy fentebb már szó volt róla, az acél horganyzott rétege van a növekedésben. A bevonat vastagságának bizonyos tartományát a tényleges gyártás során gyakran nehéz elérni Az acélrács tűzihorganyzási szabványában meghatározott vastagság nagyszámú kísérlet után, különféle tényezők és követelmények figyelembevételével keletkezett, és ésszerűbb.

Feladás időpontja: 2024. augusztus 19